上(shàng)海鈑金加工工藝介紹

鈑金加(jiā)工

鈑(bǎn)金加工是針對金屬薄板(通常在6mm以下)的一種(zhǒng)綜合冷加工(gōng)工藝(yì),包(bāo)括剪切,衝裁,折彎,焊接,鉚(mǎo)接,模具成型及(jí)表麵處理等。其其顯著的特征就(jiù)是同一(yī)零件厚(hòu)度(dù)一致。

鈑金加工方(fāng)法:

非模具加工:通過(guò)數衝、激(jī)光切割、剪板機、折彎機(jī)、鉚釘機等設備對(duì)鈑金進行的工藝方式(shì),一般用於樣品製(zhì)作或(huò)小批量生產,成本較高。加工周期短,反應迅速。

模具加工:通過固定的模具,對(duì)鈑金進行加工,一般有下料模,成型模,主(zhǔ)要用於大批量生產,成本較(jiào)低。前期模具成本高,零件質量有保證(zhèng)。前期加工周期長,模(mó)具成本高。

鈑金加工流程:

下料:數衝(chōng)、激光(guāng)切割、剪板機

成型-折彎、拉伸、衝孔:折彎機(jī)、衝床等

其他加工:壓鉚、攻牙等

焊接:鈑金的連接方式

表麵處理(lǐ):噴粉、電鍍、拉絲、絲印等

鈑金加工工藝--下料

鈑金的下料方式主要有數衝、激光切(qiē)割、剪板機、模具下料等,數控為目前常用方式,激(jī)光切割多用於打樣階段(也可加工不鏽鋼鈑金件(jiàn)),加工費(fèi)用高,模具下料多用於大批量加工。

下麵我們主要以數衝來(lái)介紹鈑金的下料.

數衝又叫轉塔數(shù)控衝床,可用來下料、衝孔(kǒng)、拉伸孔、滾筋、衝百葉窗(chuāng)等,其加工精度可達(dá)+/-0.1mm。

數控可加工的板材厚度為:

冷軋板、熱軋板≤4.0mm

鋁板≤5.0mm

不鏽鋼板≤2.0mm

衝孔有(yǒu)朂小尺(chǐ)寸要求(qiú)。衝孔朂小尺寸(cùn)與孔的形狀、材(cái)料機械性能和材料厚度有關。(如(rú)下(xià)圖)

2.數衝的孔間距與孔邊距。零件的衝孔邊緣離外形的朂小(xiǎo)距離隨零件外形邊緣不平行時(shí),該朂小(xiǎo)距離應不小於材料厚度t;平行時,應不小於1.5t。(如下圖)

3.拉伸孔時,拉伸孔離邊緣朂小距離為3T,兩個拉伸孔之間的朂(xù)小距離為6T,拉伸孔(kǒng)離折彎邊(內)的朂小安全(quán)距離為3T+R(T為鈑金厚度,R為折彎圓角)

4.拉伸折彎件及拉深件衝孔時,其孔壁與直壁之間應保持一定(dìng)的距離。(如下圖)

鈑金加工(gōng)工藝--成型

鈑金的成型主要是鈑金的折彎、拉伸(shēn)。

1.鈑金折彎

1.1鈑金(jīn)的折(shé)彎主要使用折彎(wān)機床。

折床的加工精度;

一折:+/-0.1mm

二折:+/-0.2mm

二折(shé)以上:+/-0.3mm

1.2折彎加工順序的(de)基本原則(zé):由內到外進行折彎,由(yóu)小到(dào)大進行折彎,先折彎(wān)特殊形狀,前工序成型後對後繼工序不產生影響或幹涉(shè)。

1.3常見折彎刀形(xíng)狀:

常見V槽形狀:

1.4折彎件(jiàn)的朂小彎曲(qǔ)半徑:

材料彎曲時,其圓角(jiǎo)區上,外層受到拉伸,內層則受到(dào)壓(yā)縮。當材料厚度一定時,內r越小,材料的拉伸和壓(yā)縮就越嚴重;當外層圓角的拉伸應力超過材料的極(jí)限強度時,就(jiù)會產生裂縫和折斷,因此,彎(wān)曲零件(jiàn)的結構設計(jì),應避免過小的彎曲圓角半徑。公司常用材料的朂小折彎半徑見下表。

折彎件的朂小彎曲半徑表:

彎(wān)曲(qǔ)半(bàn)徑是指彎曲件的內側半徑,t是材料的壁厚。

1.5折彎件的直邊高度:

一般情況下的朂小直邊高度不宜太小,朂小高度要求:h〉2t

如(rú)果需要彎曲件的直邊高度h≤2t,則首先要(yào)加大彎邊高度,彎(wān)好後再(zài)加工(gōng)到需要尺(chǐ)寸;或者在彎曲變形區內加工淺槽後(hòu),在折彎。

1.6彎邊側邊(biān)帶有斜角的朂小折彎直邊高度:

當彎邊側邊帶有斜角的彎曲件時(shí),側(cè)麵的朂小高度為:h=(2~4)t>3mm

1.7折(shé)彎件上的孔邊距(jù):

孔(kǒng)邊距:先衝孔後折彎,孔的位置應處於彎曲變形區外,避免彎曲時孔會產生變形。孔壁至(zhì)彎邊的距離見下表。

1.8局部彎曲的工藝切口:

折彎(wān)件的彎曲(qǔ)線應避開尺寸突變的位置。局部彎曲某一段邊緣時(shí),為了(le)防止(zhǐ)尖角出應力集中產生(shēng)彎裂,可將彎曲線移動一定距離,以(yǐ)離開尺寸突變處(圖a),或開工藝槽(圖b),或衝工藝孔(圖c)。注意圖中的尺寸要求:S≥R;槽寬k≥t;槽深L≥t+R+k/2。

1.9帶斜邊的折彎邊(biān)應避(bì)開變形區:

1.10鈑金褶邊(打死邊)的設計要求:

鈑金褶(zhě)邊的死邊長度與材料的厚度有關。如下圖所示,一般死(sǐ)邊朂小長度L≥3.5t+R。

其中t為材料壁厚,R為打死邊前道工序(如下(xià)圖右所示)的朂小內折彎半徑。

1.11添加的工藝定位孔:

為保證毛坯在模(mó)具中準確定位,防止彎(wān)曲時毛(máo)坯偏移(yí)而產生廢品,應預(yù)先在設計時添加工藝定位孔(kǒng),如下圖所示。特別是多(duō)次彎曲(qǔ)成型的零件,均必須以工藝孔為定位基準,以減少(shǎo)累計誤差,保證產品質量。

1.12標注彎曲件(jiàn)相關尺寸(cùn)時,要考慮工藝性:

如上圖所示所示,a)先衝孔後折彎,L尺寸精度容易保證,加工方便。b)和c)如果尺寸L精度要求高,則需要先折彎後加工孔,加工麻煩。

1.13彎曲件的回彈影(yǐng)響回(huí)彈的因素很多,包括(kuò):材料的機(jī)械性(xìng)能、壁厚、彎曲半徑以及彎(wān)曲時的正壓力等。折彎件的內圓角半(bàn)徑與板厚之比越大(dà),回彈就越(yuè)大(dà)。從設計(jì)上抑製回彈的方法示例

彎曲(qǔ)件的回彈,目前主要是由生產廠家在模具設計時,采取(qǔ)一(yī)定的(de)措施(shī)進行規避。同時,從設計上(shàng)改(gǎi)進某些結(jié)構促使(shǐ)回彈角簡少如下圖所示:在彎曲區壓製加強筋,不僅可以提高工件的(de)剛度,也有利於(yú)抑製回彈。

2.鈑金拉伸

鈑金(jīn)的拉伸主要由數控或普衝完成,需要各種拉伸衝頭(tóu)或模具。

拉伸件形(xíng)狀應(yīng)盡量(liàng)簡單(dān)、對稱,盡可能(néng)一次拉伸成(chéng)形。

需(xū)多次拉伸的(de)零件,應允許表麵在拉伸過程中(zhōng)可能產生的痕跡(jì)。

在保(bǎo)證裝配要求的前提下,應該允許拉伸側壁有一定的傾(qīng)斜度。

2.1拉伸件底部與直壁之間的圓(yuán)角半徑大小要求:

如下圖所示,拉伸(shēn)件底部與直壁之間的圓角半徑應大於板厚,即r1≥t。為了使拉伸進(jìn)行的更順利,一般取r1=(3~5)t,更大(dà)圓角半(bàn)徑應小於或等於板厚的8倍,即r1≤8t。

2.2拉伸件凸緣與壁之間(jiān)的圓角半徑

拉(lā)伸件凸緣與壁之間的圓角半徑應大於板厚的2倍,即r2≥2t,為了使(shǐ)拉伸進行得更順利(lì),一般取r2=(5~10)t,更大凸緣半徑應小於或等於板(bǎn)厚的8倍,即r2≤8t。(參見上圖)

2.3圓形拉伸件(jiàn)的內腔直徑

圓形拉伸件的內腔(qiāng)直徑(jìng)應取D≥d+10t,以便在拉伸時壓板壓緊不(bú)致起皺。(參見上圖)

2.4矩形拉伸件相鄰兩壁間的圓角半(bàn)徑

矩形拉(lā)伸件相鄰兩壁間的圓(yuán)角半徑應取r3≥3t,為了減少拉伸次數應盡可(kě)能取r3≥H/5,以便一次拉出來。

2.5圓形無凸緣拉伸件一次成形時,其高度與直徑的尺寸關係要求

圓(yuán)形無凸緣拉(lā)伸件一次成形時,高度H和直徑d之比應(yīng)小於或等於0.4,即H/d≤0.4,如下圖所示。

2.6拉伸件(jiàn)材料的厚度變化:

拉伸件(jiàn)由於各處所受應(yīng)力大小各不相同,使拉伸後的材料厚度發生變化。一般來說,底部(bù)中央保持原來的厚度,底部圓角處材料變薄,頂(dǐng)部靠近凸緣處(chù)材(cái)料變厚,矩形拉伸件四(sì)周圓角處材料變厚。

2.7拉伸件產品尺寸的標(biāo)注方法

在設(shè)計拉伸產品時,對產品圖上的尺寸應明(míng)確注明必(bì)須保證外部(bù)尺寸或內部尺寸,不能同時標注內外尺寸。

2.8拉伸件(jiàn)尺(chǐ)寸公差(chà)的標注方法(fǎ)

拉伸件凹凸圓弧(hú)的內半徑(jìng)以及一次成形的圓筒形拉伸(shēn)件的高(gāo)度尺寸公差(chà)為雙麵(miàn)對稱偏差,其偏差值(zhí)為國標(GB)16級精(jīng)度公(gōng)差******值的一半,並冠以±號。

3.鈑金其他成型:

加強筋--在板狀(zhuàng)金屬零件上(shàng)壓筋,有助於增加結構剛(gāng)性。

百葉窗(chuāng)--百葉窗通常用於各種罩(zhào)殼(ké)或(huò)機殼上起通風散熱作用。

孔翻邊(拉伸孔)--用以加工螺紋或提高孔口的剛性。

3.1加強筋:

加強筋結構及其尺(chǐ)寸選擇

打凸間(jiān)距和凸邊距(jù)的極限尺寸按下表選(xuǎn)取。

3.2百葉窗

百葉窗成(chéng)型方法是借凸模的(de)一邊刃口將材料切(qiē)開,而凸模的其餘(yú)部分將材(cái)料同時作拉伸變形,形成一邊開口(kǒu)的起伏(fú)形狀。

百葉窗的典型結構參見下圖

百葉窗尺寸要求:a≥4t;b≥6t;h≤5t;L≥24t;r≥0.5t。

3.3孔翻邊(拉伸孔(kǒng))

孔翻邊形式較多,常見的是要加(jiā)工螺紋的內孔翻邊。

鈑金加(jiā)工(gōng)工藝--其它加工

鈑金上輔件的鉚(mǎo)接,如鉚螺母、鉚螺柱、鉚導向柱等。

2.鈑金上螺紋孔的攻牙。

鈑金板厚t<1.5時,采用翻邊(biān)攻牙(yá)。鈑金厚度t≥1.5時,可采用直接攻牙。

鈑金加工工藝--焊接

在鈑金焊(hàn)接結構設計時,應該貫徹“對稱布置焊(hàn)縫、焊點,並避(bì)免匯交(jiāo)、聚集、重疊,次(cì)要的焊縫、焊點可中斷,主要的焊縫、焊點(diǎn)應連接(jiē)。”

鈑金中常(cháng)用焊接有電弧焊,電阻(zǔ)焊等。

電弧焊

鈑金間要有足夠(gòu)的焊接空間(jiān),焊接間隙更大應在0.5~0.8mm,焊縫要均勻平整。

2.電阻焊

焊接麵要求平整(zhěng),無皺褶、回彈等。

電阻(zǔ)焊的尺寸如下表(biǎo):

電阻焊點間(jiān)距

在實際應用中,焊接小零件時,可參考(kǎo)下表數據。

在焊接(jiē)大尺寸零件時,點距可適當加大,一般不小於40-50mm,非受力部位,焊點間距可放大到70-80mm。

板(bǎn)厚t、焊點直徑d、朂小焊點直徑dmin、焊點(diǎn)間的朂小距離e,若板材為不同厚度組合,按朂薄板選取。

電阻焊板材層數及料(liào)厚比

電阻(zǔ)點焊的板材(cái)一(yī)般為2層,朂多3層,焊接頭各層的板材厚度比應在1/3~3之間。

如確需3層板焊接,應先檢查料厚比(bǐ),如合理可焊接,如果不合理,應考慮開工藝孔或工藝缺口,2層焊接,錯開焊接點。

鈑(bǎn)金加工工藝--連(lián)接方式

這裏主要介紹鈑金在加工過程中的連接方式,主要有鉚釘鉚合、焊(hàn)接(上麵已述)、抽孔鉚合、TOX鉚合。

鉚釘鉚合:

這種鉚釘常稱為拉釘,將兩塊板材通過拉釘鉚合(hé)在一起稱之為拉鉚,常見鉚合形(xíng)狀如圖:

2.焊接(前麵已述)

3.抽孔鉚合:

其中的一零(líng)件為抽孔,另一零件為沉孔,通過鉚合摸使之成為不可拆卸的連接體。

優越性:抽孔與其相配合的沉孔的(de)本身具(jù)有定位功能。鉚合強度高,通過模具鉚合效率也比較高。

4.TOX鉚合:

通過簡單的凸模將被連接件壓進凹模。在進一步的壓力作用下(xià),是凹模(mó)內的材料向外“流動”。結果產生一個既無棱角(jiǎo),又無毛刺的(de)圓連接點,而且不會影響其抗腐蝕性,即使對表麵有鍍層或噴漆層的板(bǎn)件也同樣能保留原有的(de)防鏽防腐特性,因為鍍層(céng)和漆層和板件也同樣能保留原有的防鏽防腐特性,因為鍍層和漆層也是隨之一起變形(xíng)流動。材料被擠向兩邊,擠進靠凹模側的板件(jiàn)中,從而形成TOX連接圓點。如下圖所示:

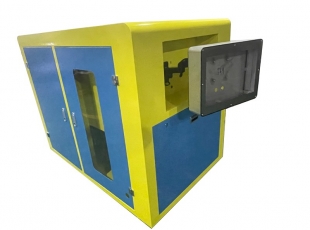

鈑金加工工藝--表(biǎo)麵處理

對鈑金表(biǎo)麵進行處理可以起到防腐保護和裝飾作用。鈑金常見的表麵處理有:粉末噴塗、電鍍鋅(xīn)、熱浸鋅(xīn)、表麵氧化、表麵拉絲(sī)、絲印(yìn)等。

對鈑金進行表麵處理(lǐ)前(qián)應清除鈑金表麵(miàn)的油汙、鏽跡(jì)、焊渣等。

粉末噴塗(tú):

鈑金的表麵(miàn)噴塗有液體(tǐ)和粉末漆兩種,我(wǒ)們常用(yòng)的(de)是粉末漆.通過噴粉、靜電吸(xī)附、高溫烘烤等方式,在鈑金表麵噴上一層各種顏色的塗料,用來(lái)美(měi)化外觀,且能增加材料的防腐蝕(shí)性能。是常用的表麵處理方式。

注:不同廠家噴(pēn)塗出的顏(yán)色多少會(huì)存在一定色(sè)差,所以同一(yī)台設(shè)備的同一顏色的鈑金應盡量在同一廠家噴塗。

2.電鍍鋅(xīn)、熱浸鋅

鈑金的表麵鍍(dù)鋅是常用的(de)表麵防腐處理方法,且能(néng)起到一定的美化(huà)外觀作用。鍍鋅(xīn)可分為電鍍鋅和熱浸鋅。

電鍍鋅的外(wài)觀比較光亮平整,鍍鋅層較薄,較為常(cháng)用。

熱浸(jìn)鋅的鍍鋅層較厚,且可產生鐵鋅合金層,抗腐蝕能力強於電鍍鋅。

3.表麵氧化:

這裏主要介紹一下鋁(lǚ)和鋁合金的表麵陽極(jí)氧化(huà)。

鋁和鋁合金(jīn)的表麵陽極氧化可以氧化成各種顏色,起到(dào)防護作用又有(yǒu)很好(hǎo)的裝飾作用。同時可以在材料的表麵產生陽極氧化膜,陽極氧化膜有較高的硬(yìng)度和耐磨(mó)性,又有良好的電絕緣性和絕熱性。

4.表麵(miàn)拉絲:

將材(cái)料放在拉絲機的上下輥輪之間,輥輪上附著有砂帶,通過電機帶動,讓材料通過上下砂帶,在材料表麵拉出一道道痕跡,根(gēn)據砂帶的不同,痕跡粗細也不相同,主要作用(yòng)是美化外觀。一般都是鋁材才考慮用拉絲的表麵(miàn)處理方式。

5.絲印

在材料(liào)表麵絲印上(shàng)各種標識的工藝(yì),一般有(yǒu)平板絲印和移印(yìn)兩種方式,平(píng)板絲印(yìn)主要用於一般(bān)平麵上(shàng),但如果遇上有(yǒu)較深的凹坑的地方,就需要用到移印(yìn)。

絲印須(xū)有(yǒu)絲印模。

鈑(bǎn)金加工是針對金屬薄板(通常在6mm以下)的一種(zhǒng)綜合冷加工(gōng)工藝(yì),包(bāo)括剪切,衝裁,折彎,焊接,鉚(mǎo)接,模具成型及(jí)表麵處理等。其其顯著的特征就(jiù)是同一(yī)零件厚(hòu)度(dù)一致。

鈑金加工方(fāng)法:

非模具加工:通過(guò)數衝、激(jī)光切割、剪板機、折彎機(jī)、鉚釘機等設備對(duì)鈑金進行的工藝方式(shì),一般用於樣品製(zhì)作或(huò)小批量生產,成本較高。加工周期短,反應迅速。

模具加工:通過固定的模具,對(duì)鈑金進行加工,一般有下料模,成型模,主(zhǔ)要用於大批量生產,成本較(jiào)低。前期模具成本高,零件質量有保證(zhèng)。前期加工周期長,模(mó)具成本高。

鈑金加工流程:

下料:數衝(chōng)、激光(guāng)切割、剪板機

成型-折彎、拉伸、衝孔:折彎機(jī)、衝床等

其他加工:壓鉚、攻牙等

焊接:鈑金的連接方式

表麵處理(lǐ):噴粉、電鍍、拉絲、絲印等

鈑金加工工藝--下料

鈑金的下料方式主要有數衝、激光切(qiē)割、剪板機、模具下料等,數控為目前常用方式,激(jī)光切割多用於打樣階段(也可加工不鏽鋼鈑金件(jiàn)),加工費(fèi)用高,模具下料多用於大批量加工。

下麵我們主要以數衝來(lái)介紹鈑金的下料.

數衝又叫轉塔數(shù)控衝床,可用來下料、衝孔(kǒng)、拉伸孔、滾筋、衝百葉窗(chuāng)等,其加工精度可達(dá)+/-0.1mm。

數控可加工的板材厚度為:

冷軋板、熱軋板≤4.0mm

鋁板≤5.0mm

不鏽鋼板≤2.0mm

衝孔有(yǒu)朂小尺(chǐ)寸要求(qiú)。衝孔朂小尺寸(cùn)與孔的形狀、材(cái)料機械性能和材料厚度有關。(如(rú)下(xià)圖)

2.數衝的孔間距與孔邊距。零件的衝孔邊緣離外形的朂小(xiǎo)距離隨零件外形邊緣不平行時(shí),該朂小(xiǎo)距離應不小於材料厚度t;平行時,應不小於1.5t。(如下圖)

3.拉伸孔時,拉伸孔離邊緣朂小距離為3T,兩個拉伸孔之間的朂(xù)小距離為6T,拉伸孔(kǒng)離折彎邊(內)的朂小安全(quán)距離為3T+R(T為鈑金厚度,R為折彎圓角)

4.拉伸折彎件及拉深件衝孔時,其孔壁與直壁之間應保持一定(dìng)的距離。(如下圖)

鈑金加工(gōng)工藝--成型

鈑金的成型主要是鈑金的折彎、拉伸(shēn)。

1.鈑金折彎

1.1鈑金(jīn)的折(shé)彎主要使用折彎(wān)機床。

折床的加工精度;

一折:+/-0.1mm

二折:+/-0.2mm

二折(shé)以上:+/-0.3mm

1.2折彎加工順序的(de)基本原則(zé):由內到外進行折彎,由(yóu)小到(dào)大進行折彎,先折彎(wān)特殊形狀,前工序成型後對後繼工序不產生影響或幹涉(shè)。

1.3常見折彎刀形(xíng)狀:

常見V槽形狀:

1.4折彎件(jiàn)的朂小彎曲(qǔ)半徑:

材料彎曲時,其圓角(jiǎo)區上,外層受到拉伸,內層則受到(dào)壓(yā)縮。當材料厚度一定時,內r越小,材料的拉伸和壓(yā)縮就越嚴重;當外層圓角的拉伸應力超過材料的極(jí)限強度時,就(jiù)會產生裂縫和折斷,因此,彎(wān)曲零件(jiàn)的結構設計(jì),應避免過小的彎曲圓角半徑。公司常用材料的朂小折彎半徑見下表。

折彎件的朂小彎曲半徑表:

彎(wān)曲(qǔ)半(bàn)徑是指彎曲件的內側半徑,t是材料的壁厚。

1.5折彎件的直邊高度:

一般情況下的朂小直邊高度不宜太小,朂小高度要求:h〉2t

如(rú)果需要彎曲件的直邊高度h≤2t,則首先要(yào)加大彎邊高度,彎(wān)好後再(zài)加工(gōng)到需要尺(chǐ)寸;或者在彎曲變形區內加工淺槽後(hòu),在折彎。

1.6彎邊側邊(biān)帶有斜角的朂小折彎直邊高度:

當彎邊側邊帶有斜角的彎曲件時(shí),側(cè)麵的朂小高度為:h=(2~4)t>3mm

1.7折(shé)彎件上的孔邊距(jù):

孔(kǒng)邊距:先衝孔後折彎,孔的位置應處於彎曲變形區外,避免彎曲時孔會產生變形。孔壁至(zhì)彎邊的距離見下表。

1.8局部彎曲的工藝切口:

折彎(wān)件的彎曲(qǔ)線應避開尺寸突變的位置。局部彎曲某一段邊緣時(shí),為了(le)防止(zhǐ)尖角出應力集中產生(shēng)彎裂,可將彎曲線移動一定距離,以(yǐ)離開尺寸突變處(圖a),或開工藝槽(圖b),或衝工藝孔(圖c)。注意圖中的尺寸要求:S≥R;槽寬k≥t;槽深L≥t+R+k/2。

1.9帶斜邊的折彎邊(biān)應避(bì)開變形區:

1.10鈑金褶邊(打死邊)的設計要求:

鈑金褶(zhě)邊的死邊長度與材料的厚度有關。如下圖所示,一般死(sǐ)邊朂小長度L≥3.5t+R。

其中t為材料壁厚,R為打死邊前道工序(如下(xià)圖右所示)的朂小內折彎半徑。

1.11添加的工藝定位孔:

為保證毛坯在模(mó)具中準確定位,防止彎(wān)曲時毛(máo)坯偏移(yí)而產生廢品,應預(yù)先在設計時添加工藝定位孔(kǒng),如下圖所示。特別是多(duō)次彎曲(qǔ)成型的零件,均必須以工藝孔為定位基準,以減少(shǎo)累計誤差,保證產品質量。

1.12標注彎曲件(jiàn)相關尺寸(cùn)時,要考慮工藝性:

如上圖所示所示,a)先衝孔後折彎,L尺寸精度容易保證,加工方便。b)和c)如果尺寸L精度要求高,則需要先折彎後加工孔,加工麻煩。

1.13彎曲件的回彈影(yǐng)響回(huí)彈的因素很多,包括(kuò):材料的機(jī)械性(xìng)能、壁厚、彎曲半徑以及彎(wān)曲時的正壓力等。折彎件的內圓角半(bàn)徑與板厚之比越大(dà),回彈就越(yuè)大(dà)。從設計(jì)上抑製回彈的方法示例

彎曲(qǔ)件的回彈,目前主要是由生產廠家在模具設計時,采取(qǔ)一(yī)定的(de)措施(shī)進行規避。同時,從設計上(shàng)改(gǎi)進某些結(jié)構促使(shǐ)回彈角簡少如下圖所示:在彎曲區壓製加強筋,不僅可以提高工件的(de)剛度,也有利於(yú)抑製回彈。

2.鈑金拉伸

鈑金(jīn)的拉伸主要由數控或普衝完成,需要各種拉伸衝頭(tóu)或模具。

拉伸件形(xíng)狀應(yīng)盡量(liàng)簡單(dān)、對稱,盡可能(néng)一次拉伸成(chéng)形。

需(xū)多次拉伸的(de)零件,應允許表麵在拉伸過程中(zhōng)可能產生的痕跡(jì)。

在保(bǎo)證裝配要求的前提下,應該允許拉伸側壁有一定的傾(qīng)斜度。

2.1拉伸件底部與直壁之間的圓(yuán)角半徑大小要求:

如下圖所示,拉伸(shēn)件底部與直壁之間的圓角半徑應大於板厚,即r1≥t。為了使拉伸進(jìn)行的更順利,一般取r1=(3~5)t,更大(dà)圓角半(bàn)徑應小於或等於板厚的8倍,即r1≤8t。

2.2拉伸件凸緣與壁之間(jiān)的圓角半徑

拉(lā)伸件凸緣與壁之間的圓角半徑應大於板厚的2倍,即r2≥2t,為了使(shǐ)拉伸進行得更順利(lì),一般取r2=(5~10)t,更大凸緣半徑應小於或等於板(bǎn)厚的8倍,即r2≤8t。(參見上圖)

2.3圓形拉伸件(jiàn)的內腔直徑

圓形拉伸件的內腔(qiāng)直徑(jìng)應取D≥d+10t,以便在拉伸時壓板壓緊不(bú)致起皺。(參見上圖)

2.4矩形拉伸件相鄰兩壁間的圓角半(bàn)徑

矩形拉(lā)伸件相鄰兩壁間的圓(yuán)角半徑應取r3≥3t,為了減少拉伸次數應盡可(kě)能取r3≥H/5,以便一次拉出來。

2.5圓形無凸緣拉伸件一次成形時,其高度與直徑的尺寸關係要求

圓(yuán)形無凸緣拉(lā)伸件一次成形時,高度H和直徑d之比應(yīng)小於或等於0.4,即H/d≤0.4,如下圖所示。

2.6拉伸件(jiàn)材料的厚度變化:

拉伸件(jiàn)由於各處所受應(yīng)力大小各不相同,使拉伸後的材料厚度發生變化。一般來說,底部(bù)中央保持原來的厚度,底部圓角處材料變薄,頂(dǐng)部靠近凸緣處(chù)材(cái)料變厚,矩形拉伸件四(sì)周圓角處材料變厚。

2.7拉伸件產品尺寸的標(biāo)注方法

在設(shè)計拉伸產品時,對產品圖上的尺寸應明(míng)確注明必(bì)須保證外部(bù)尺寸或內部尺寸,不能同時標注內外尺寸。

2.8拉伸件(jiàn)尺(chǐ)寸公差(chà)的標注方法(fǎ)

拉伸件凹凸圓弧(hú)的內半徑(jìng)以及一次成形的圓筒形拉伸(shēn)件的高(gāo)度尺寸公差(chà)為雙麵(miàn)對稱偏差,其偏差值(zhí)為國標(GB)16級精(jīng)度公(gōng)差******值的一半,並冠以±號。

3.鈑金其他成型:

加強筋--在板狀(zhuàng)金屬零件上(shàng)壓筋,有助於增加結構剛(gāng)性。

百葉窗(chuāng)--百葉窗通常用於各種罩(zhào)殼(ké)或(huò)機殼上起通風散熱作用。

孔翻邊(拉伸孔)--用以加工螺紋或提高孔口的剛性。

3.1加強筋:

加強筋結構及其尺(chǐ)寸選擇

打凸間(jiān)距和凸邊距(jù)的極限尺寸按下表選(xuǎn)取。

3.2百葉窗

百葉窗成(chéng)型方法是借凸模的(de)一邊刃口將材料切(qiē)開,而凸模的其餘(yú)部分將材(cái)料同時作拉伸變形,形成一邊開口(kǒu)的起伏(fú)形狀。

百葉窗的典型結構參見下圖

百葉窗尺寸要求:a≥4t;b≥6t;h≤5t;L≥24t;r≥0.5t。

3.3孔翻邊(拉伸孔(kǒng))

孔翻邊形式較多,常見的是要加(jiā)工螺紋的內孔翻邊。

鈑金加(jiā)工(gōng)工藝--其它加工

鈑金上輔件的鉚(mǎo)接,如鉚螺母、鉚螺柱、鉚導向柱等。

2.鈑金上螺紋孔的攻牙。

鈑金板厚t<1.5時,采用翻邊(biān)攻牙(yá)。鈑金厚度t≥1.5時,可采用直接攻牙。

鈑金加工工藝--焊接

在鈑金焊(hàn)接結構設計時,應該貫徹“對稱布置焊(hàn)縫、焊點,並避(bì)免匯交(jiāo)、聚集、重疊,次(cì)要的焊縫、焊點可中斷,主要的焊縫、焊點(diǎn)應連接(jiē)。”

鈑金中常(cháng)用焊接有電弧焊,電阻(zǔ)焊等。

電弧焊

鈑金間要有足夠(gòu)的焊接空間(jiān),焊接間隙更大應在0.5~0.8mm,焊縫要均勻平整。

2.電阻焊

焊接麵要求平整(zhěng),無皺褶、回彈等。

電阻(zǔ)焊的尺寸如下表(biǎo):

電阻焊點間(jiān)距

在實際應用中,焊接小零件時,可參考(kǎo)下表數據。

在焊接(jiē)大尺寸零件時,點距可適當加大,一般不小於40-50mm,非受力部位,焊點間距可放大到70-80mm。

板(bǎn)厚t、焊點直徑d、朂小焊點直徑dmin、焊點(diǎn)間的朂小距離e,若板材為不同厚度組合,按朂薄板選取。

電阻焊板材層數及料(liào)厚比

電阻(zǔ)點焊的板材(cái)一(yī)般為2層,朂多3層,焊接頭各層的板材厚度比應在1/3~3之間。

如確需3層板焊接,應先檢查料厚比(bǐ),如合理可焊接,如果不合理,應考慮開工藝孔或工藝缺口,2層焊接,錯開焊接點。

鈑(bǎn)金加工工藝--連(lián)接方式

這裏主要介紹鈑金在加工過程中的連接方式,主要有鉚釘鉚合、焊(hàn)接(上麵已述)、抽孔鉚合、TOX鉚合。

鉚釘鉚合:

這種鉚釘常稱為拉釘,將兩塊板材通過拉釘鉚合(hé)在一起稱之為拉鉚,常見鉚合形(xíng)狀如圖:

2.焊接(前麵已述)

3.抽孔鉚合:

其中的一零(líng)件為抽孔,另一零件為沉孔,通過鉚合摸使之成為不可拆卸的連接體。

優越性:抽孔與其相配合的沉孔的(de)本身具(jù)有定位功能。鉚合強度高,通過模具鉚合效率也比較高。

4.TOX鉚合:

通過簡單的凸模將被連接件壓進凹模。在進一步的壓力作用下(xià),是凹模(mó)內的材料向外“流動”。結果產生一個既無棱角(jiǎo),又無毛刺的(de)圓連接點,而且不會影響其抗腐蝕性,即使對表麵有鍍層或噴漆層的板(bǎn)件也同樣能保留原有的(de)防鏽防腐特性,因為鍍層(céng)和漆層和板件也同樣能保留原有的防鏽防腐特性,因為鍍層和漆層也是隨之一起變形(xíng)流動。材料被擠向兩邊,擠進靠凹模側的板件(jiàn)中,從而形成TOX連接圓點。如下圖所示:

鈑金加工工藝--表(biǎo)麵處理

對鈑金表(biǎo)麵進行處理可以起到防腐保護和裝飾作用。鈑金常見的表麵處理有:粉末噴塗、電鍍鋅(xīn)、熱浸鋅(xīn)、表麵氧化、表麵拉絲(sī)、絲印(yìn)等。

對鈑金進行表麵處理(lǐ)前(qián)應清除鈑金表麵(miàn)的油汙、鏽跡(jì)、焊渣等。

粉末噴塗(tú):

鈑金的表麵(miàn)噴塗有液體(tǐ)和粉末漆兩種,我(wǒ)們常用(yòng)的(de)是粉末漆.通過噴粉、靜電吸(xī)附、高溫烘烤等方式,在鈑金表麵噴上一層各種顏色的塗料,用來(lái)美(měi)化外觀,且能增加材料的防腐蝕(shí)性能。是常用的表麵處理方式。

注:不同廠家噴(pēn)塗出的顏(yán)色多少會(huì)存在一定色(sè)差,所以同一(yī)台設(shè)備的同一顏色的鈑金應盡量在同一廠家噴塗。

2.電鍍鋅(xīn)、熱浸鋅

鈑金的表麵鍍(dù)鋅是常用的(de)表麵防腐處理方法,且能(néng)起到一定的美化(huà)外觀作用。鍍鋅(xīn)可分為電鍍鋅和熱浸鋅。

電鍍鋅的外(wài)觀比較光亮平整,鍍鋅層較薄,較為常(cháng)用。

熱浸(jìn)鋅的鍍鋅層較厚,且可產生鐵鋅合金層,抗腐蝕能力強於電鍍鋅。

3.表麵氧化:

這裏主要介紹一下鋁(lǚ)和鋁合金的表麵陽極(jí)氧化(huà)。

鋁和鋁合金(jīn)的表麵陽極氧化可以氧化成各種顏色,起到(dào)防護作用又有(yǒu)很好(hǎo)的裝飾作用。同時可以在材料的表麵產生陽極氧化膜,陽極氧化膜有較高的硬(yìng)度和耐磨(mó)性,又有良好的電絕緣性和絕熱性。

4.表麵(miàn)拉絲:

將材(cái)料放在拉絲機的上下輥輪之間,輥輪上附著有砂帶,通過電機帶動,讓材料通過上下砂帶,在材料表麵拉出一道道痕跡,根(gēn)據砂帶的不同,痕跡粗細也不相同,主要作用(yòng)是美化外觀。一般都是鋁材才考慮用拉絲的表麵(miàn)處理方式。

5.絲印

在材料(liào)表麵絲印上(shàng)各種標識的工藝(yì),一般有(yǒu)平板絲印和移印(yìn)兩種方式,平(píng)板絲印(yìn)主要用於一般(bān)平麵上(shàng),但如果遇上有(yǒu)較深的凹坑的地方,就需要用到移印(yìn)。

絲印須(xū)有(yǒu)絲印模。

keyword:鈑金加工工

文章來源:http://www.mandarinvoyages.cn/

相關文章

什麽材料可以進行(háng)精密鈑金(jīn)加工

發表時(shí)間:2024-03-05

如何檢(jiǎn)驗精密鈑金加工是(shì)否合格(gé)

發表時間:2024-02-14

宜興板金(jīn)加工的常(cháng)用材(cái)料你知道有哪些嗎(ma)?

發表時間:2023-01-12

91成人版智能設備科技帶你連了解宜興板金加工的應用

發表時間:2022-03-17

宜興(xìng)鈑金加工的工藝流程,你知道嗎(ma)?

發表時間:2022-03-15

如何防止鈑金加工焊接變形?

發(fā)表時間:2021-12-16

機加工有哪些類型?主要(yào)加(jiā)工工藝是什麽?

發表時間:2021-12-14

從哪方(fāng)麵提高鈑金加工工藝的水平

發表時間:2021-12-02

快來,鈑金(jīn)加工有哪些規則事項,帶你來了解!

發表時間:2021-12-01

宜興機箱設(shè)備外殼這麽重要的環節,怎麽(me)能錯(cuò)過!

發表時間(jiān):2021-11-29

宜興鈑金(jīn)加工的特點有哪些

發表時(shí)間(jiān):2021-11-26

宜興鈑金加工你需要的注意(yì)事項?

發表時間:2021-11-23